Pirogassificatore a cippato di legno - MELICOS ENERGY

Menu principale:

- Home

- Melicos

- Servizi

- Prodotti

- Contatti

Impianti di pirogassificazione a cippato di legno

serie WBG - BWE powered by Ankur Scientific

Il fornitore della tecnologia e dei componenti principali dell'impianto

La società Ankur Scientific Energy Technology Pvt. Ltd, fondata nel 1986 dal Dr. B.C.Jain. Dalla data della sua fondazione ad oggi sono stati venduti più di 900 impianti che operano regolarmente da anni in tutto il mondo. La società ha ricevuto diversi riconoscimenti internazionali e con i suoi 300 dipendenti ed un centro di ricerche interno, è il più grande produttore a livello mondiale. Ankur Scientific produce impianti di gassificazione da 10 kWe a 10 MWe.

Applicazioni

I nostri sistemi di gassificazione convertono la biomassa in un gas combustibile che può essere bruciato in un bruciatore adeguato o in un gruppo elettrogeno (un gruppo elettrogeno diesel o un gruppo elettrogeno a gas naturale). La tecnologia sostituisce con successo i combustibili fossili quali: diesel, gas d'altoforno, gas di discarica, GPL e gas naturale.

II combustibile del gassificatore WBG

Il gassificatore WBG può usare esclusivamente biomasse legnose quali:

legno combustibile, cippato, bucce di noci di cocco, pannocchie, chips di bamboo, bucce di semi di anacardo ecc., tagliate nelle dimensioni raccomandate, con percentuale di umidità inferiore al 20%, e percentuale di ceneri inferiore al 5%.

La biomassa deve essere pulita da terra, sassi, pezzi di ferro, vetro, plastica, materiali estranei etc.

I Plus dei gassificatori

La tecnologia di gassificazione utilizzata da MELICOS ENERGY ha il maggior numero di installazioni che operano regolarmente in tutto il mondo. I motivi di questa larga diffusione sono:

a) gestione ottimale e puntuale di tutte le problematiche di installazione e conduzione dei nostri impianti. Grazie al know-how acquisito, siamo in grado di apportare miglioramenti alle prestazioni dei sistemi in base al feedback proveniente dagli impianti installati.

b) Possibilità di lavorare su diverse miscele di materie prime, venendo incontro a problemi di disponibilità locale della biomassa.

c) Il syngas prodotto dalla nostra tecnologia è estremamente pulito, grazie al sistema brevettato di raffreddamento e di pulizia.

d) Le soluzioni impiantistiche da noi proposte possono essere impiegate in un intervallo di potenza nominale molto ampio, tipicamente dal 100% al 50%.

I vantaggi della tecnologia di pirogassificazione

La gassificazione è il processo di conversione di una biomassa solida in una miscela di vari gas combustibili chiamata syngas (gas di sintesi).

I vantaggi della pirogassificazione sono i seguenti:

a) converte un combustibile di bassa qualità e scomodo da usare, in uno gassoso di alta qualità e di facile utilizzo. La conversione ha rendimenti relativamente molto elevati e offre il massimo controllo di processo;

b) quasi tutti i materiali di risulta di un impianto di pirogassificazione che hanno un qualche impatto ambientale sono eliminabili, la gassificazione è ecologica e riduce l'effetto serra;

c) Produce energia elettrica e termica;

d) Ridotto ingombro d'impianto (200 kWe in 150 mq.);

e) Basso investimento per kWh prodotto;

f) Non è condizionato da fattori climatici o ambientali;

g) Gode di vantaggiose tariffe incentivanti.

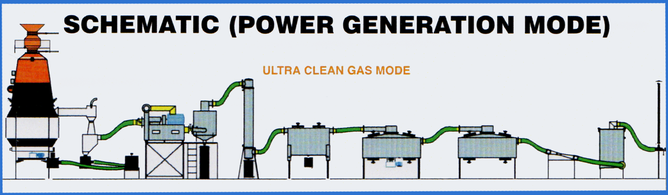

Il Processo di pirogassificazione

Preparazione del combustibile

La corretta preparazione della biomassa assicura che il processo di gassificazione produca la quantità e qualità desiderata di syngas. Una biomassa relativamente asciutta e di pezzatura adeguata è necessaria per ottenere una gassificazione efficiente.

Nei gassificatori proposti, i combustibili che possono essere utilizzati sono cippato/trucioli di legno vergine, o altra biomassa (da approvare) miscelata con legno vergine. Il contenuto di umidità deve essere controllato ed inferiore al 20%.

Gassificazione

Il gassificatore è un reattore termo-chimico in cui vari e complessi processi fisici e chimici hanno luogo. Il

reattore proposto è di tipo down-draft, particolarmente adatto per le applicazioni di generazione di potenza che richiedono un syngas particolarmente puro.

La biomassa è alimentata alla bocca del gassificatore. Il reattore è progettato in modo da immettere aria in quantità controllata, per realizzare l'ossidazione parziale della biomassa e supportare i restanti processi termo-chimici che portano alla produzione di syngas.

Le caratteristiche principali del processo sono:

a) immissione dell'aria dai lati verso il centro del letto di combustibile e prelievo del

syngas dal basso del reattore;

b) trasformazione distinta in quattro fasi: devolatilizzazione, pirolisi, combustione e riduzione;

c) riduzione e ossidazione dei catrami e degli oli prodotti nella zona di pirolisi completata nella zona di combustione prima del prelievo dal fondo.

Il processo condotto nel reattore consente di produrre syngas con efficienza maggiore dell'85%.

Raffreddamento e Filtraggio del Syngas

Il syngas lascia il reattore di gassificazione ad una temperatura di circa 450°C. Il gas contiene del particolato carbonioso e una quantità minima di catrami residui e fuliggine.

A seconda dell'applicazione, la temperatura del gas può essere ridotta a temperatura ambiente o mantenuta alta.

Abbattimento dei catrami

I gassificatori proposti sono stati appositamente progettati con dimensioni e geometria della gola del reattore e degli ugelli tali da garantire la quasi completa dissociazione dei catrami all'interno del reattore. Il gas caldo che lascia il gassificatore è in genere quasi privo di impurità.

Raffreddamento e filtraggio a secco

II gas viene raffreddato ad un primo stadio mediante uno scambiatore gas/aria per poi essere inviato ad una batteria di filtri a manica catalizzati. Successivamente, per venire incontro alle esigenze di purezza dettate dalle applicazioni di generazione di potenza con motori alternativi, il syngas è trattato con due ulteriori stadi di abbattimento di temperatura seguiti da uno stadio di separazione delle nebbie di condensabili.

Il grado di servizio garantito dai sistemi di pulizia impiegati, in accoppiamento con il sistema di filtraggio fine proposto e descritto di seguito, sono in grado di soddisfare tutte le prescrizioni delle normative nazionali per il particolato.

Filtraggio fine

La tecnologia proprietaria di filtraggio fine on-line del syngas è una caratteristica innovativa che rende il sistema ideale per le applicazioni di generazione di potenza.

Il sistema filtrante brevettato è in grado di rimuovere contaminanti residui a livelli prossimi allo zero, con la caratteristica di poter essere ricondizionato a caldo, garantendo un funzionamento ininterrotto dell'impianto.

La cartuccia del sistema filtrante è facilmente sostituibile e reperibile sul mercato in quanto è un sotto¬prodotto del legno. I livelli di pulizia del syngas ottenuti attraverso questo sistema proprietario abbattono il particolato a meno di 10 mg/Nm3.

La caduta di pressione nei sistemi di filtrazione è controllata attraverso un meccanismo brevettato. L'inserimento di tale dispositivo permette al gassificatore di essere accoppiato a motori sovralimentati con intercooler, evitando l'usura incontrollata delle parti del motore a contatto con il syngas.

Filtro di sicurezza

Un filtro in tessuto-non tessuto viene utilizzato a monte dell'alimentazione del motore per garantire che eventuale contaminanti non trattenuti dai sistemi filtranti on-line accedano al motore, il tutto per garantire il raggiungimento delle specifiche di esercizio dei gruppi generatori in ogni condizione di funzionamento.

I vantaggi del sistema di filtraggio brevettato a secco

I vantaggi del sistema di filtraggio a secco sonoi:

a) nessun contatto diretto di acqua con gas per il raffreddamento;

b) l'aria calda generata nel gas cooler durante il raffreddamento del gas può essere utilizzata per l'essiccazione della biomassa o per qualsiasi altro uso civile o industriale;

c) entrambe le tipologie di rifiuto, particolato e catrame, sono rimosse nel filtro in tessuto sotto forma secca e quindi la loro manipolazione è di facile gestione;

d) riduzione delle dimensioni dei filtri fini, e quindi meno spazio richiesto per l'installazione.

Gruppo Elettrogeno Cummins/Stanford (WBG-400)

L'unità di generazione di potenza meccanica è un motore CUMMINS sovralimentato, con 12 cilindri a V da 28 litri.

II motore nasce per essere alimentato a metano e si agisce sull'anticipo dell'accensione per adattare la

combustione alle caratteristiche cinetiche del syngas.

Area di stoccaggio della biomassa

L'area di stoccaggio della biomassa è necessaria per accumulare combustibile per un periodo di funzionamento di circa 5/7 giorni. La configurazione tipica di questo elemento è quella di un silos rettangolare posizionato parzialmente sotto al piano stradale per facilitare le operazioni di riempimento e per guadagnare volumetria. Gli ingombri in pianta, nel caso del modello WBG-400, sono approssimativamente:

a) sviluppo in pianta 22 mq.

b) altezza 4 m.

c) cubatura 88 m3

La tamponatura laterale del silos può essere in carpenteria metallica, lamiera grecata zincata o legno, per la sezione posizionata sopra il piano stradale, mentre è buona norma farla in cemento armato per la sezione situata sotto al piano stradale.

Sistema di estrazione e caricamento della biomassa

Il sistema di estrazione della biomassa è situato sul fondo del silos di stoccaggio ed è costituito da un estrattore a fondo mobile. Il fondo mobile è realizzato da tre rastrelli che si muovono in maniera alternata e

rettilinea grattando i sovrastanti strati di cippato.

Il controllo dell'estrazione è demandato a tre pistoni oleodinamici che, comandati da centralina, azionano i rastrelli. L'estrattore così costituito è un sistema robusto ed affidabile, adatto a gestire anche carichi notevoli e lunghi cicli di funzionamento. Il cippato estratto è convogliato su un nastro di gomma che lo scarica nella tazza dello "skipcharger" associato al gassificatore.

Lo skipcharger è un elevatore a singola tazza che, caricato dal nastro di alimentazione, solleva la biomassa fin sopra la bocca del gassificatore. La volumetria della tazza è calcolata per fornire la giusta stratificazione della biomassa, in base al consumo orario. Lo skipcharger assieme all'estrattore a fondo mobile definiscono un macchinario totalmente automatico.

Impianto di raffreddamento dell'acqua di processo

Per evitare l'elevato consumo di acqua addolcita ed osmotizzata delle torri, l'impianto è equipaggiato con una coppia di dry cooler.

Il primo controlla la temperatura dell'acqua di processo di uno dei due scambiatori del syngas.

Il secondo gestisce il raffreddamento della miscela acqua e glicole associata al motore a combustione interna.

I dry cooler hanno i motoventilatori controllati elettronicamente in base alla temperatura dell'acqua in uscita ed alla temperatura dell'aria ambiente, al fine di bilanciare correttamente la potenza elettrica assorbita. Possono essere auto drenanti. Il piping, il fitting e gli strumenti di controllo sono adeguati alle portate ed alle temperature dell'acqua da trattare. L'impianto è provvisto poi di un chiller condensato ad aria per la produzione dell'acqua sotto raffreddata a 7°C circa richiesta dal secondo scambiatore di calore del syngas.

È possibile dotare il piping di collegamento fra chiller e scambiatore syngas di serbatoio di accumulo freddo per migliorare le caratteristiche di lavoro del frigorìfero.

Sistema di controllo remoto e di sicurezza

Il controllo remoto consente di gestire a distanza le informazioni di processo, degli allarmi e dei sistemi di sicurezza.

L'impianto è dotato di una centralina PLC con uscite SCADA, per inviare in una sala controllo delocalizzata le informazioni di processo che permettano di operare un telecontrollo dell'impianto.

Un sistema di telecamere ad alta risoluzione inoltre monitora il funzionamento degli apparati e degli strumenti, per poter registrare eventuali anomalie.

Sistema di neutralizzazione del condensato

Gli scambiatori di calore che raffreddano il syngas producono condensato liquido che deve essere trattato in un impianto di depurazione apposito generalmente composto da apparecchiature atte all'eliminazione dell'ammoniaca ed alla flocculazione degli altri inquinanti.

La tipologia dell'impianto dipende dalla biomassa legnosa utilizzata ma in linea generale un trattamento chimico-fisico è sufficiente per dare al condensato le caratteristiche necessarie ad essere immesso in fogna.

I fanghi che vengono prodotti da questo processo sono pressati in una filtro pressa, per poi essere smaltiti in discarica.

Sistema di stabilizzazione portata e pressione del syngas al gruppo elettrogeno

Per ovviare a problemi di fluttuazione di portata e pressione del syngas, vengono installati a monte del motore un polmone da 1500 It e una valvola regolatrice di pressione, con segnale di controreazione sulla linea di alimentazione.

Componenti opzionali

I componenti opzionali sono:

a) Essiccatore cogenerativo

b) Cippatore

c) Sensoristica di controllo del syngas

L'essiccatore a tamburo lavora in assetto cogenerativo sfruttando il calore sensibile dei fumi a 450°C allo scarico del motore, opportunamente attemperati con aria ambiente. Il processo di essiccazione è necessario per avere la biomassa ad una umidità compresa fra il 15-20%. Gli essiccatori a tamburo sono apparecchi collaudati, affidabili e resistenti.

Il cippatore consente di ottenere il cippato nella corretta grammatura.

Per proteggere il motore da un syngas eventualmente troppo ricco di idrogeno, un sensore di idrogeno legge in tempo reale la composizione del gas.

In caso di gas troppo ricco di idrogeno, viene posta a scarico nella torcia di sicurezza, la carica.